冲压项目开发过程中,对于一些敏感件、特别是高强钢产品,经常有这样的情况发生:1、模具在模具厂调试开发期间产品状态稳定、返回母线调试后 产品波动极大。2、产品量产期间总会偶发性的出现不合格品的产生(开裂、起皱、尺寸波动),而且无规律可寻。很容易造成不合格品的流出,产生较大的质量隐患。

介绍如下一个案例:B柱加强板 材质:CR440Y780T-HD 料厚:1.5MM

量产生产过程中如上图 A、B、C 三处拉延序偶发出现开裂、其中A处开裂概率较大。

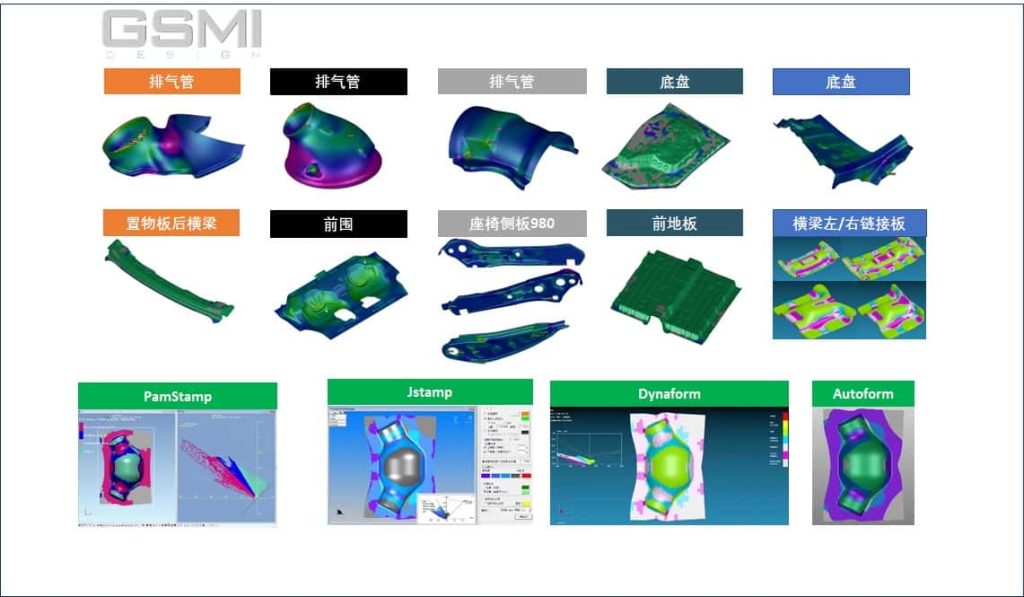

采用PAM 精算验证仿真也OK

通过对仿真文件的核对,产品开裂风险均在可控范围之内,现场制件开裂之处并没有在CAE仿真中体现。基于现场开裂为偶发现象,其真实原因可能是由于生产环境、参数波动所致。于是将现场可能出现波动的因素进行一一梳理:1、材质性能波动 2、设备压力波动 3、润滑波动4、批量生产导致模具温度的波动 由于模具并未进行过相关调整,其自身因素可以不进行考虑。

如此多的变量因素,究竟哪一项是导致量产不稳定(开裂风险)的主要因素呢?如通过现场调试验证,涉及的波动因素太多、很难实现,特别是板料的波动,不可能实现每张料片都进行采样拉伸实验。基于此利用AF的sigma模块进行稳健性仿真或是一种不错的快速查找问题的办法.

1、针对材料的波动,查找材料标准 依据标准范围对屈服强度、及N 值建立噪点波动。

2、对压边力进行108T至132T 的噪点波动建立

3、对摩擦系数进行0.13至0.18的噪点波动建立

总结:sigma模块确实是一项非常实用的调试助手、不仅仅可用于开发阶段工艺稳健性分析、而且也可以对工艺设计时出现的成形缺陷,进行大量数据集合汇总分析,协助工艺人员快速查找问题,并提供解决方案(硬盘空间一定要充足)。目前所知的其它冲压类仿真软件还不具备此功能。

编辑: GSMIDESIGN